La capacidad de comunicación de los dispositivos y subsistemas y la metodología de información consistente, son componentes indispensables de los conceptos de automatización orientados al futuro.

Las comunicaciones comúnmente utilizan una combinación de sentido horizontal sobre el terreno con comunicaciones verticales a través de varios niveles jerárquicos al mismo tiempo. Los sistemas industriales en capas y coordinados de comunicación, como PROFIBUS con menor nivel de interconexión de AS-Interface y el nivel superior de la interfaz de Ethernet (a través de PROFINET) (ver Figura 1), ofrecen condiciones ideales para la creación de redes transparentes en todas las áreas del proceso de producción.

Las señales de nivel de sensor-actuador de sensores y actuadores binarios se transmiten a través de un bus actuador del sensor. Esto proporciona una tecnología sencilla y económica donde los datos y la potencia se transmiten a través de un medio compartido. AS-Interface ofrece un sistema de bus adecuado para este campo de aplicación.

En dispositivos de nivel de campo distribuidas, tales como módulos E / S, los transductores, las unidades de disco, dispositivos de análisis, las válvulas o terminales de operación, se comunican con los sistemas de automatización a través de un potente sistema de comunicación en tiempo real. La transmisión de los datos de proceso es cíclico, mientras que en las interrupciones adicionales, los datos de configuración y los datos de diagnóstico se transmiten de forma acíclica si es necesario. PROFIBUS cumple estos criterios y ofrece una solución universal para la fábrica y la automatización de procesos.

En los controladores de celda de nivel programables, tales como PLCs y IPCs, se comunican entre sí y con los sistemas de TI del mundo de la oficina utilizando estándares como Ethernet, TCP / IP, Intranet e Internet. Este flujo de información requiere de grandes paquetes de datos y una gama de funciones de comunicación de gran alcance. Así como PROFIBUS, Ethernet está basado en PROFInet y ofrece una solución ajustada para este propósito.

Posteriormente, PROFIBUS se describirá en detalle como el enlace de conexión central para el flujo de información en la industria de la automatización. Para más información sobre AS-Interface consultar la bibliografía. Además PROFInet se presentarán brevemente en el capítulo 10.

Los buses de campo son los sistemas industriales de comunicación que utilizan una variedad de medios tales como cable de cobre, fibra óptica o inalámbrica, con la transmisión de bits en serie para el acoplamiento de los dispositivos de campo distribuidos (sensores, actuadores, variadores, convertidores, etc) a una central de control o sistema de gestión. La tecnología del bus de campo se desarrolló en los años 80, con el objetivo de sustituir el uso común de cableado paralelo central y prevalecer la transmisión de la señal analógica (4-20 mA, o + / - 10V Interface) con respecto a la tecnología digital. Debido, en parte, a las diferentes demandas de la industria específica y soluciones preferentes de propias de los grandes fabricantes, los diferentes sistemas de buses se establecieron en el mercado. Las tecnologías clave se incluyen ahora en los recientemente aprobados estándares IEC 61158 y IEC 61784. PROFIBUS es una parte integral de estas normas.

Recientemente, los sistemas de comunicación basados en Ethernet se han convertido en la automatización industrial. Ofrecen una amplia gama de opciones para las comunicaciones entre los diferentes niveles de automatización industrial y el mundo de la oficina. PROFINET es un ejemplo de un sistema de este tipo de comunicación basada en Ethernet.

La necesidad de un desarrollo coordinado y una distribución de estos sistemas de bus de campo en el mercado, ha generado la creación de una serie de organizaciones de usuarios que incluye fabricantes, usuarios e instituciones, tales como la organización de usuarios PROFIBUS (PNO) y su organización principal PROFIBUS International (PI) para las tecnologías de PROFIBUS y PROFINET.

Los beneficios de los usuarios son la motivación para la aparición y el desarrollo continuo de la tecnología de bus de campo. En última instancia, se manifiesta como una reducción del coste total de propiedad, así como un aumento en el rendimiento y la mejora de la calidad durante la instalación y operación de las plantas de automatización. Los beneficios se logran durante la configuración, el cableado, la ingeniería, la documentación, el montaje y la puesta en marcha, así como durante la producción. Un beneficio adicional se logra mediante la reducción del coste total del ciclo de vida a través de faciles modificación y de la disponibilidad continua, debido a la información regular de diagnóstico, el mantenimiento preventivo, la parametrización simple, el flujo de datos constante y la gestión de activos.

Los buses de campo aumentan la productividad y la flexibilidad de los procesos automatizados en comparación con la tecnología convencional y cumplen todos los requisitos básicos para la configuración de los sistemas de automatización distribuidas.

Hoy en día, PROFIBUS se utiliza en prácticamente todas las áreas de la automatización, en la automatización de fábrica y la automatización de procesos, incluso también en la ingeniería de tráfico, generación de energía y distribución de energía.

El modelo de referencia ISO / OSI describe las comunicaciones entre las estaciones de un sistema de comunicación. Con el fin de que se ejecute con eficacia, las reglas definidas y las interfaces de transferencia deben ser utilizadas para el protocolo de comunicaciones. En 1983, la Organización Internacional de Normalización (ISO) desarrolló el modelo de referencia OSI ("Open Systems Interconnection Reference Model") para este propósito. Este protocolo define los elementos, estructuras y funciones necesarias para la comunicación y los organiza en siete capas con la construcción de cada capa sobre la capa situada debajo (fig. 2). Cada capa tiene que cumplir sus funciones específicas dentro del proceso de comunicación. Si un sistema de comunicación no requiere algunas de esas funciones específicas, las capas correspondientes no tienen ningún propósito y se omiten. PROFIBUS utiliza capas 1, 2 y 7.

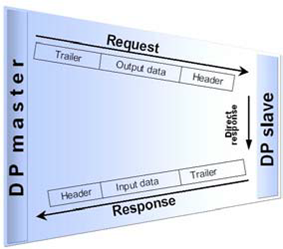

Los protocolos de comunicación definen el modo de intercambio de datos de dos o más estaciones con los telegramas. Una hoja de datos contiene los diferentes campos para los mensajes y la información de control. El campo de datos actual es precedido por la información del encabezado (las direcciones de origen y destino, y los detalles del mensaje posterior) y seguido por la parte de seguridad de datos que contiene la información de verificación con respecto a la exactitud de la transmisión (reconocimiento de fallos).

Una característica de los buses de campo es que permiten una transmisión óptima de los pequeños volúmenes de datos en tiempo crítico y simplifican el proceso de transmisión.

El bus de control de acceso (MAC, Medium Access Control) es un procedimiento específico que determina en qué punto en el tiempo una estación puede enviar datos. Mientras que las estaciones activas pueden iniciar el intercambio de información, las estaciones pasivas sólo pueden iniciar la comunicación cuando se le solicite por una estación activa. Se hace una distinción entre los diferentes tipos de control, el acceso determinista con capacidad en tiempo real (maestro-esclavo con PROFIBUS) y el acceso aleatorio, un procedimiento de acceso no determinista (CSMA / CD con conexión Ethernet).

El direccionamiento es necesario para identificar de forma selectiva una estación. Para este propósito, las direcciones de estación se asignan ya sea por un interruptor de dirección (direcciones altas) o durante la asignación de parámetros durante la puesta en marcha (direcciones bajas).

Los servicios de Comunicación cumplen con las tareas de comunicación de la estación, ya sea la comunicación de datos del usuario cíclica o acíclica. El número y tipo de estos servicios son los criterios para el área de aplicación de un protocolo de comunicaciones. Se hace una distinción entre los servicios orientados a conexión (esto significa que con el procedimiento de hadshake y monitorización) y los servicios de conexión. El segundo grupo incluye los mensajes de transmisión y multitransmisión que se envían, ya sea a un grupo específico o a todas las estaciones.

Los perfiles se utilizan en la tecnología de automatización para definir las propiedades y comportamientos específicos de los dispositivos, las familias de dispositivos o los sistemas completos. Sólo los dispositivos y sistemas que utilizan un perfil independiente del proveedor proporcionar interoperabilidad en un bus de campo, con lo que se aprovechan plenamente las ventajas de este.

Los perfiles de aplicación se refieren principalmente a los dispositivos (los dispositivos de campo, los controles y las herramientas de integración) y comprenden tanto una selección acordada de las comunicaciones del bus y la aplicación del dispositivo específico. Este tipo de perfil sirve como una especificación de los fabricantes para el desarrollo de perfiles que corresponden con los dispositivos interoperables. Los perfiles de sistema describen las clases de sistemas que incluyen funcionalidad, interfaces de programas y herramientas de integración.

La estandarización internacional de un sistema de bus de campo es necesaria para su aceptación, el establecimiento y sus beneficios. PROFIBUS logra la estandarización nacional en 1991/1993 en la norma DIN 19245, parte 1 - 3 y la estandarización en toda Europa en 1996 en la norma EN 50170.

Junto con otros sistemas de bus de campo, PROFIBUS se ha estandarizado en la norma IEC 61158 desde 1999. 2002 vio la realización de actividades para actualizar la norma IEC 61158. En el transcurso de estas actividades, los últimos desarrollos de PROFIBUS y PROFInet se han incorporado en esta norma.

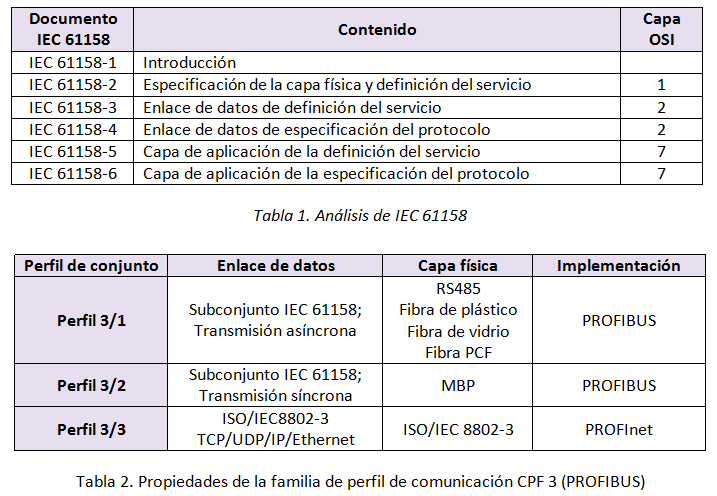

IEC 61158 lleva el título "Comunicación digital de datos para la medición y control - Bus de campo para su uso en Sistemas de Control Industrial" y se divide en 6 partes que han sido designadas 61158-1 y 61158-2, etc. El contenido de la Parte 1 se ocupa de las materias introductorias , mientras que las partes posteriores están orientadas hacia el modelo OSI (capas 1, 2 y 7); véase la Tabla 1.

Las diversas partes de la norma IEC 61158 definen, entre otras cosas, los numerosos servicios y protocolos de comunicación entre las estaciones que se consideran el conjunto total disponible, de la cual se hace una selección específica (subconjunto) para determinados sistemas de bus de campo. El hecho de que una amplia gama de diferentes sistemas de bus de campo está disponible en el mercado es reconocido en la norma IEC 61158 en la definición de 10 "tipos de protocolos de bus de campo" con la designación del tipo 1 al tipo 10.

PROFIBUS es del tipo 3 y tipo 10 PROFInet.

IEC 61158 señala que la comunicación por bus (por definición) sólo es posible entre los dispositivos que pertenecen al mismo tipo de protocolo.

IEC 61784 lleva por título "Conjunto de perfiles para la fabricación continua y discreta en relación con la utilización del bus de campo de los Sistemas de Control Industrial". La asignación a la norma IEC 61158 establece lo siguiente a través del comentario de introducción: "Esta norma internacional (es decir, la norma IEC 61784) especifica un conjunto de perfiles de protocolo de comunicación específico sobre la base de la norma IEC 61158, para ser utilizado en el diseño de los dispositivos involucrados en la comunicación de la fabricación de la fábrica y en el proceso de controlar ".

IEC 61784, que representa a los subconjuntos del conjunto total disponible de "servicios" y "protocolos" que se especifican en la norma IEC 61158 (y otras normas) son utilizados por un sistema de bus de campo específico para la comunicación. El bus de campo específico para "determinados perfiles de comunicación" de esta manera se resumen en las familias "perfil de Comunicación (CPF)", de acuerdo a su aplicación en los sistemas de bus de campo individuales.

El perfil se implementa con PROFIBUS resumido bajo la denominación "Familia 3" con las subdivisiones 3/1, 3/2 y 3/3. La Tabla 2 muestra su asignación a PROFIBUS y PROFINET.

PROFIBUS es un sistema abierto, una comunicación digital con una amplia gama de aplicaciones, particularmente en los campos de la automatización de fábrica y de proceso. PROFIBUS es conveniente para las aplicaciones rápidas o de tiempo crítico y para las tareas complejas de comunicación.

La comunicación PROFIBUS se basa en la norma IEC 61158 y las normas internacionales IEC 61784. Los aspectos de la aplicación y la ingeniería se especifican en las directrices de disponibilidad general de la Organización de Usuarios PROFIBUS. Esto cumple con la demanda del usuario por la independencia y fiabilidad de fabricante, y asegura la comunicación entre dispositivos de diferentes fabricantes.

La historia de PROFIBUS se remonta a un proyecto de riesgo de asociaciónes con el apoyo de las autoridades públicas, que comenzó en 1987 en Alemania. En el marco de este proyecto, 21 empresas e instituciones se unieron y crearon un proyecto de bus de campo estratégico. El objetivo era la realización y el establecimiento de un bus de campo de bits en serie, el requisito básico era la estandarización de la interfaz de los dispositivos de campo. Para ello, las empresas miembros pertinentes de la ZVEI (Asociación Central de la Industria Eléctrica) acordaron apoyar una técnica mutua para la automatización de fábrica y de proceso.

Un primer paso para ver las especificaciones del complejo protocolo de comunicación PROFIBUS FMS (Especificación de bus de campo del mensaje), que se adapta a exigentes tareas de comunicación. Un paso más allá, en el año 1993, vio la finalización de la especificación de la forma más sencilla y rápida de configuración de protocolo PROFIBUS DP (Periferia Descentralizada). Este protocolo está disponible en tres versiones escalables funcionalmente DP-V0, DP-V1 y DP-V2.

A partir de estos dos protocolos de comunicación, junto con el desarrollo de numerosos perfiles orientados a la aplicación y un creciente número de dispositivos, PROFIBUS comenzó ese avance, inicialmente en la automatización de fábrica y, desde 1995, en la automatización de procesos. Hoy en día, PROFIBUS es el líder mundial del mercado de bus de campo con más de una cuota del 20% del mercado, aproximadamente.

500.000 aplicaciones y nodos equipados con más de 5 millones. Hoy en día, hay más de 2000 productos PROFIBUS disponibles a partir de una amplia gama de fabricantes.

El éxito de los tipos de PROFIBUS en la misma medida es debida a su progresista tecnología y el éxito de su carácter no comercial es debido a la Organización de usuarios de PROFIBUS (PNO), el organismo de comercio de los fabricantes y usuarios fundada en 1989. Junto con las otras 22 asociaciones regionales de PROFIBUS en países de todo el mundo, y "The international umbrella organization PROFIBUS International" (PI), fundada en 1995, es una organización que ahora cuenta con más de 1.100 miembros en todo el mundo. Los objetivos son el desarrollo continuo de la tecnología de PROFIBUS y el aumento a nivel mundial de la aceptación de esta tecnología.

Además de patrocinar el desarrollo y la aceptación de la amplia gama de tecnologías, el PI también lleva a cabo tareas adicionales para el apoyo de miembros en todo el mundo (los usuarios y fabricantes) con el asesoramiento, información y procedimientos de garantía de calidad, así como la estandarización de la tecnología en las normas internacionales.

PI constituye la mayor asociación de usuarios de bus de campo en el mundo. Esto representa oportunidades de futuro y la responsabilidad en la misma medida, la oportunidad de continuar con la creación y el establecimiento de tecnologías líderes que son útiles para los usuarios y la responsabilidad de las personas al frente de estas asociaciones de usuarios que centran sus esfuerzos en la fiabilidad y la protección de la inversión para PROFIBUS en el futuro. Este compromiso (véase la introducción) es el principio fundamental de todos los interesados.

PROFIBUS tiene un diseño modular y ofrece una amplia gama de tecnologías de la comunicación, perfiles de numerosas aplicaciones y sistemas, así como herramientas de gestión de dispositivos. De este modo PROFIBUS cubre las diversas demandas y la aplicación específica del campo de la automatización de fábricas y de procesos. El número de plantas instaladas en PROFIBUS son la prueba de la alta aceptación de esta tecnología de bus de campo.

Desde el punto de vista tecnológico, el nivel más bajo (comunicaciones) de la estructura del sistema de PROFIBUS (ver fig. 3) se basa en el anterior modelo ISO / OSI de referencia. Este propósito le dio una descripción abstracta de los pasos de comunicación sin dar más detalles del contenido / aplicación práctica. La fig. 3 contiene la aplicación del modelo OSI (capas 1, 2 y 7) en PROFIBUS con detalles sobre cómo las capas se implementaron de forma individual / especificada.

Las especificaciones acordadas entre los fabricantes y usuarios de aplicaciones de dispositivos específicos dispuestos por encima de la capa 7 en los perfiles de aplicación I y II.

A través de varias capas, el sistema modular, como se muestra en la fig. 3, tiene la siguiente:

• Funciones y herramientas para la descripción del dispositivo y la integración (término que abarca: tecnologías de integración, véase el capítulo 7) y

• Una serie de normas (las interfaces, los perfiles de maestros; término general: perfiles del sistema), que sirven principalmente para la realización de sistemas uniformes y estandarizados, véase el capítulo 6.

Desde el punto de vista de los usuarios de PROFIBUS se presenta en forma de diferentes aplicaciones principales típicas que no están específicamente definidas, pero han demostrado su utilidad como resultado de las aplicaciones frecuentes.

Cada uno de los resultados principales de una aplicación típica (pero no específicamente definido) combina elementos modulares de los grupos de "tecnología de transmisión", "el protocolo de comunicaciones" y "perfiles de aplicación". Los siguientes ejemplos explican este principio utilizando las mejores versiones conocidas de PROFIBUS (Fig. 4).

PROFIBUS DP es el énfasis principal de la automatización de fábrica, que utiliza la tecnología de transmisión RS-485, una de las versiones DP de protocolos de comunicaciones y uno o más perfiles de aplicación típica de la automatización de fábrica, tales como sistemas de identificación o de Robots / NC.

PROFIBUS PA es el énfasis principal de la automatización de procesos, por lo general con MBP-ES tecnología de transmisión, el protocolo de comunicaciones de la versión DP-V1 y los dispositivos de perfil de aplicación PA.

El control de movimiento con PROFIBUS es el énfasis principal de la tecnología de disco utilizando la tecnología de transmisión RS-485, la versión de protocolo de comunicaciones DP-V2 y la aplicación de PROFIdrive de perfil.

PROFIsafe es el énfasis principal de las aplicaciones relevantes para la seguridad (de uso universal para la mayoría de las industrias), mediante RS485 o MBP-ES tecnología de transmisión, una de las versiones DP para la comunicación y el perfil de aplicación PROFIsafe.

Hay toda una gama de tecnologías de transmisión disponibles para PROFIBUS.

RS485 es la tecnología de transmisión más común. Se utiliza un cable de par trenzado y permite velocidades de transmisión de hasta 12 Mbits / seg.

La nueva versión especifica RS485-IS ha sido recientemente especificada como un medio de 4 hilos en el tipo de protección EEx-i para el uso en atmósferas potencialmente explosivas. Los niveles específicos de voltaje y la corriente se refieren a los valores máximos relevantes para la seguridad que no deben ser superados por cualquiera de los dispositivos individuales o durante la interconexión en el sistema. En contraste con el modelo FISCO (véase el capítulo 3.1.2), que sólo tiene una fuente de seguridad intrínseca, en este caso todas las estaciones representan fuentes activas.

La tecnología de transmisión MBP (Manchester Coded, Bus Powered designación, previa "IEC 1158-2 - Física", véase el capítulo 3.1) está disponible para aplicaciones en automatización de procesos con una demanda de buses de alimentación y la seguridad intrínseca de los dispositivos. En comparación con el procedimiento utilizado anteriormente, el "Concepto de bus de campo intrínsecamente seguro" (FISCO, véase el capítulo 3.1.2), que ha sido especialmente desarrollado para la interconexión de los dispositivos de bus de campo de seguridad intrínseca, simplifica considerablemente la planificación y la instalación.

La fibra óptica de transmisión es el más adecuado para uso en áreas con alta interferencia electromagnética o donde es necesario cubrir grandes distancias de la red (véase el capítulo 3.1.3).

A nivel de protocolo, PROFIBUS con AD y sus versiones del DP-V0 al DP-V2 ofrece una amplia gama de opciones, que permiten una comunicación óptima entre las diferentes aplicaciones. Históricamente hablando, FMS fue el primer protocolo de comunicación de PROFIBUS.

FMS (Especificación del mensaje del bus de campo) está diseñado para la comunicación a nivel celular, donde los controladores programables, tales como PLCs y PCs principalmente se comunican entre sí. Fue el precursor de PROFIBUS DP.

DP

(Periferia descentralizada) es el simple, rápido, cíclico y determinista proceso de intercambio de datos entre un bus maestro y los dispositivos esclavos asignados. La versión original, designado DP-V0, se ha ampliado para incluir la versión DP-V1, que ofrece el intercambio de datos acíclico entre maestro y esclavo. Una nueva versión DP-V2 está también disponible, que se prevé la comunicación directa esclavo-esclavo con un ciclo de bus isócrono.

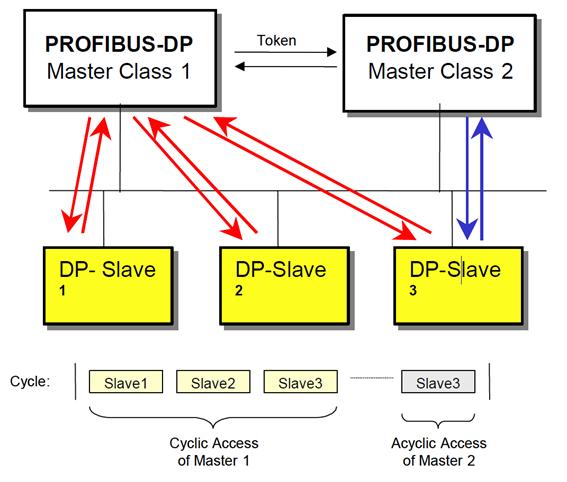

El Protocolo de Acceso de Buses, nivel 2 o nivel de enlace de datos, define el procedimiento maestro-esclavo y el procedimiento de transmisión de tokens para la coordinación de varios maestros en el bus (Fig. 5). Las tareas de nivel 2 también incluyen funciones tales como la seguridad de los datos y el manejo de las tramas de datos.

El Nivel de Aplicación, Nivel 7, define la nivel de aplicación y constituye la interfaz con el programa de aplicación. Ofrece varios servicios para el intercambio de datos cíclico y acíclico.

Los perfiles son las especificaciones definidas por los fabricantes y los usuarios con respecto a propiedades específicas, las características de rendimiento y el comportamiento de dispositivos y sistemas. Las especificaciones del perfil definen los parámetros y el comportamiento de los dispositivos y sistemas que pertenecen a una familia de perfiles construido en torno al desarrollo del perfil de conformidad, lo que facilitará la interoperatividad de dispositivos y, en algunos casos, la intercambiabilidad de dispositivo en un bus. Los perfiles tienen en cuenta la aplicación y el tipo de características específicas especiales de los dispositivos de campo, controles y métodos de integración (ingeniería). El perfil de período va desde sólo unas pocas especificaciones para una clase de dispositivo específico hasta las especificaciones generales para su aplicación en una industria específica. El término genérico utilizado para todos los perfiles son los perfiles de aplicación.

Una distinción se dibuja entre los perfiles de aplicación general con opciones de implementación para diferentes aplicaciones (esto incluye, por ejemplo, los perfiles PROFIsafe, Redundancy y Time Stamp), los perfiles de aplicación específicos, los cuales son desarrollados para una aplicación específica, como por ejemplo PROFIdrive, Semi o PA dispositivos y los perfiles de sistema y maestro, que describen el rendimiento del sistema específico que está disponible para los dispositivos de campo.

PROFIBUS ofrece una amplia gama de dichos perfiles de aplicación, que permiten la aplicación orientada a la implementación.

El éxito de PROFIBUS, su liderazgo en el mercado mundial está determinada por muchos factores:

• PROFIBUS ofrece a los fabricantes y operadores de plantas en todo el sector, la tecnología universal, abierta.

• PROFIBUS es un factor clave en la notable reducción de los costes en el campo de la maquinaria y de las plantas industriales.

• PROFIBUS ha ampliado, reiterada y lógicamente, su área de aplicación, teniendo en cuenta las demandas de los respectivos campos de aplicación. Esto asegura un soporte óptimo de las aplicaciones específicas del sector.

• PROFIBUS significa una óptima integración en la automatización de muchos sistemas de ingeniería para los usuarios debido a su aceptación general y el uso generalizado.

• PROFIBUS ha llevado a cabo la estabilización y la amplia aceptación de las plataformas de comunicación, el desarrollo de los perfiles de aplicación y la conexión de la automatización industrial en el mundo informático de la gestión empresarial.

En el modelo de referencia ISO / OSI, el nivel 1 define el método de la "física" de transmisión de datos, es decir, el eléctrico y el mecánico. Esto incluye el tipo de codificación y el estándar de transmisión utilizado (RS485). Nivel 1 se llama al nivel físico.

PROFIBUS ofrece diferentes versiones del nivel 1 como una tecnología de transmisión (ver Tabla 4). Todas las versiones se basan en estándares internacionales y se les asigna a PROFIBUS tanto en la norma IEC 61158 como en la IEC 61784.

La tecnología de transmisión RS-485 es simple y rentable, y utilizada sobre todo para tareas que requieren altas velocidades de transmisión. Se utiliza un par trenzado de cobre con un par de conductores con apantallamiento.

La tecnología de transmisión RS485 es fácil de usar. No son necesarios conocimientos expertos para la instalación del cable. La estructura del bus permite la adición o eliminación de las estaciones o la puesta en marcha paso a paso del sistema, sin influir en otras estaciones. Las ampliaciones posteriores (dentro de límites definidos) no tienen ningún efecto en las estaciones que ya están en funcionamiento.

Una nueva opción es la capacidad de RS-485 para operar en áreas de seguridad intrínseca (RS485-IS, ver explicación al final de esta sección).

Características de RS485

Se pueden seleccionar varias velocidades de transmisión, entre 9,6 kbits/s y 12 Mbit/s. En la puesta en marcha del sistema se selecciona una velocidad constante para todos los dispositivos en el bus. Hasta 32 estaciones pueden ser conectadas. La longitud máxima permitida de línea depende de la velocidad de transmisión. Éstas y otras propiedades se resumen en la Tabla 4.

Instrucciones de instalación para RS485

Topología

Todos los dispositivos están conectados en una estructura de bus (línea). Hasta 32 estaciones (maestros o esclavos) se pueden conectar en un solo segmento. El principio y el final de cada segmento están equipados con un bus activo terminador (fig. 6). Tanto terminadores de bus tiene una fuente de alimentación permanente para garantizar un funcionamiento sin errores. El terminador de bus se conmuta en los dispositivos o en los conectores. Si hay más de 32 estaciones o hay una necesidad de ampliar el área de la red, los repetidores se deben utilizar para unir los segmentos de bus individuales.

Cables y Conectores

Diferentes tipos de cable (designación del tipo A - D) para diferentes aplicaciones están disponibles en el mercado para conectar dispositivos ya sea entre sí o con elementos de la red (acopladores de segmento, enlaces y repetidores). Cuando se utiliza la tecnología de transmisión RS-485, PI recomienda el uso de un tipo de cable. (Ver datos de la Tabla 3)

Los cables "PROFIBUS" se ofrecen en una amplia gama de fabricantes, PI recomienda en particular el sistema de conexión rápida que, cuando se utiliza con un cable adecuado y una herramienta de extracción especial, permite un cableado rápido, fiable y extremadamente simple

Al conectar las estaciones, asegúrese siempre de que las líneas de datos no se revierten. Siempre use una línea de datos con apantallamiento (el tipo A está con apantallamiento) para garantizar inmunidad a interferencias del sistema frente a las emisiones electromagnéticas. El apantallamiento debe estar conectado a tierra en los lados donde sea posible y abrazaderas de pantalla de amplia zona se deben utilizar para la conexión a tierra para garantizar una buena conductividad. Además, asegurar siempre que la línea de datos se presenta por separado y, cuando sea posible, lejos de todos los cables de alimentación. Nunca utilice cables de derivación de velocidad de transmisión ≥ 1,5 Mbit/s.

Conectores disponibles comercialmente soportan la conexión directa del cable de datos entrante y saliente en el conector. Esto elimina la necesidad de cables de derivación y el conector de bus se pueden conectar y desconectar el bus en cualquier momento sin interrumpir las comunicaciones de datos. El tipo de conector adecuado para la tecnología de transmisión RS485 depende del grado de protección. Un 9-pin D-Sub se utiliza principalmente para la protección IP 20. Para IP 65/67 hay tres alternativas más comunes:

• M12 conector circular de acuerdo con la norma IEC 947-5-2

• Han-Brid conector de acuerdo con la recomendación de DESINA

• Siemens conector híbrido

El sistema de conector híbrido también ofrece una versión para la transmisión de datos mediante fibra óptica y 24 V de tensión de trabajo de los periféricos a través de cable de cobre en un cable híbrido común.

Problemas con la transmisión de datos en redes PROFIBUS por lo general se puede atribuir al cableado o instalación incorrecta. Estos problemas a menudo se puede resolver utilizando los dispositivos del bus de prueba, que son capaces de detectar muchos errores de cableado típicos incluso antes de la puesta en marcha.

Para obtener una lista de los proveedores de los conectores de diversos cables, repetidores, dispositivos de bus de ensayo mencionados aquí, por favor consulte el catálogo de productos en línea PROFIBUS (www.profibus.com [1]).

RS485-IS

Ha habido una gran demanda entre los usuarios para apoyar el uso RS485 con sus rápidas tasas de transmisión en las zonas de seguridad intrínseca.

La PNO se ha ocupado de esta tarea y elaboraron una guía para la configuración de soluciones de seguridad intrínseca RS485 con dispositivo simple de intercambio.

La especificación de los detalles de la interfaz de los niveles de corriente y el voltaje que se deben mantener por todas las estaciones con el fin de garantizar el funcionamiento seguro durante la operación. Un circuito eléctrico permite corrientes máximas en un nivel de tensión especificado. Al conectar las fuentes activas, la suma de las corrientes de todas las estaciones no debe superar la corriente máxima permitida.

Una innovación de la RS485-IS es que, en contraste con el modelo FISCO que sólo tiene una fuente de seguridad intrínseca, todas las estaciones representan en la actualidad las fuentes activas. Las continuas investigaciones de la agencia de pruebas nos llevan a esperar que sea posible conectar hasta 32 estaciones de autobús al circuito de seguridad intrínseca.

El término MBP es sinónimo de tecnología de transmisión con los siguientes atributos

• "El Manchester Coding (M)", y

• "Bus Powered", (BP).

Este término sustituye los términos que antes eran comunes para la seguridad intrínseca de transmisión "Física de acuerdo con la norma IEC 61158-2", "1158-2", etc. La razón de este cambio es que, en su versión definitiva, la norma IEC 61158-2 (Nivel físico) describe varias tecnologías de conexión diferentes, incluyendo la tecnología de MBP, no siendo por lo tanto inambiguos.

MBP es una transmisión síncrona con una tasa de transmisión definida de 31,25 Kbit/s, y la codificación Manchester. Esta tecnología de transmisión se utiliza con frecuencia en la automatización de procesos, ya que satisface las demandas clave de las industrias químicas y petroquímicas para la seguridad intrínseca y la alimentación del bus utilizando la tecnología twowire. Las características de esta tecnología de transmisión se resumen en la Tabla 4. Esto significa que PROFIBUS también se puede utilizar en zonas potencialmente explosivas y seguridad intrínseca.

Instrucciones de instalación de MBP

Tecnología de conexión

La tecnología de transmisión MBP de seguridad intrínseca se limita a un segmento específico (los dispositivos de campo en zonas de riesgo) de una planta, que están conectados con el segmento RS485 (sistema de control y los dispositivos de ingeniería en la sala de control) a través de un acoplador de segmento o enlaces (fig. 7).

Los acopladores del segmento son convertidores de señales que modulan las señales RS485 al nivel de señal MBP y viceversa. Ellos son transparentes desde el punto de vista del protocolo de bus.

Por el contrario, los enlaces tienen su inteligencia intrínseca. Se asignan a todos los dispositivos de campo conectados al segmento MBP como un solo esclavo en el segmento de RS485. No hay límite a la velocidad de transmisión en el segmento RS485 utilizando enlaces, de modo que las redes de alta también se puede implementar utilizando dispositivos de campo con relación MBP.

Topologías de red con MBP

Estructuras de árbol o de la línea (y cualquier combinación de los dos) son las topologías de red con el apoyo de PROFIBUS con transmisión MBP.

En una estructura de líneas, las estaciones están conectadas al cable principal el uso de adaptadores de la te. La topología de árbol es comparable con el método de instalación de campo clásico. El cable maestro multi-núcleo se sustituye por el cable de bus de dos hilos maestro, el distribuidor de campo conserva su función de conectar los dispositivos de campo y la detección de la impedancia terminación del bus. Cuando se utiliza una topología de árbol, todos los dispositivos de campo conectados al segmento de bus de campo se conectan en paralelo en el distribuidor de campo. En todos los casos, las longitudes máximas permitidas por línea derivada se deben tener en cuenta al calcular la longitud de la línea general. En las aplicaciones de seguridad intrínseca, una línea de derivación tiene una longitud máxima permitida de 30m.

Medio de transmisión

Un cable de dos hilos con apantallamiento se utiliza como medio de transmisión, véase la fig. 6. El cable tiene un tronco de bus pasivo de terminador de línea en cada extremo, que comprende un elemento RC conectado en serie con R = 100 Ω y C = 2mF. La terminación del bus ya está integrada en el acoplador de segmento o vínculo. Cuando se utiliza la tecnología de MBP, la conexión incorrecta de un dispositivo de campo (es decir, inversión de polaridad) no tiene ningún efecto sobre la funcionalidad del bus ya que estos dispositivos son generalmente equipados con una función de la polaridad de detección automática.

Número de estaciones, longitud de línea

El número de estaciones que puede ser conectado a un segmento está limitado a 32. Sin embargo, este número puede ser además determinado por el tipo de protección seleccionado y la alimentación del bus (si existe).

En las redes de seguridad intrínseca, tanto la tensión de alimentación máxima como la corriente máxima de alimentación se definen dentro de límites estrictos. Pero la salida de la fuente de alimentación es limitada, incluso para las redes no intrínsecamente seguras.

Como regla general para determinar la longitud de línea máxima, es suficiente calcular los requisitos de potencia de los dispositivos de campo conectados, y para especificar una unidad de suministro y la longitud de la línea para el tipo de cable seleccionado. La corriente necesaria (=Σ requerimientos de energía) se deriva de la suma de las corrientes básicas de los dispositivos de campo conectados en el segmento respectivo más, si procede, una reserva de 9 mA por segmento para el funcionamiento actual de la FDE (Electrónica de desconexión de fallo ). El FDE evita que los dispositivos defectuosos bloqueen de forma permanente el bus.

Las operaciones conjuntas de los dispositivos alimentados por bus y alimentados externamente está permitido. Note que externamente los dispositivos alimentados también consumen una corriente de base sobre la terminación del bus, que debe ser tenida en cuenta en el cálculo de la corriente de alimentación máxima disponible actual.

El modelo FISCO simplifica considerablemente la planificación, instalación y expansión de las redes PROFIBUS en atmósferas potencialmente explosivas (véase el capítulo 3.1.4).

Algunas condiciones del bus de campo de aplicación imponen restricciones a la tecnología de transmisión con espiral, como los ambientes con interferencias electromagnéticas muy alta o cuando la distancia que deben ser cubierta es particularmente grande. La transmisión de fibra óptica sobre conductores de fibra óptica es adecuada en tales casos. La directriz de PROFIBUS (2.022) para la transmisión de fibra óptica especifica la tecnología disponible para este propósito. Al determinar estas especificaciones, se tomó gran cuidado, naturalmente, para permitir sin problemas la integración de los actuales dispositivos PROFIBUS en una red de fibra óptica sin necesidad de cambiar el comportamiento del protocolo de PROFIBUS (nivel 1). Esto asegura la compatibilidad con las instalaciones existentes de PROFIBUS.

Los tipos de fibras ópticas compatibles se muestran en la Tabla 5. Las características de transmisión debe soportar no sólo las estructuras de las topologías de estrella y anillo, sino también la estructura en línea.

En el caso más simple, una red de fibra óptica se implementa utilizando transformadores eléctricos / ópticos que están conectados al dispositivo y a la fibra óptica a través de una interfaz RS485. Esto le permite cambiar entre RS485 y transmisión por fibra óptica.

El modelo FISCO (concepto de bus de campo intrínsecamente seguro) simplifica considerablemente la planificación, instalación y expansión de las redes PROFIBUS en zonas potencialmente explosivas.

Este modelo fue desarrollado en Alemania por el PTB (Physikalisch Technische Bundesanstalt - Instituto Técnico Federal de Alemania) y ahora es reconocido internacionalmente como el modelo básico para la operación de buses de campo en zonas potencialmente explosivas.

El modelo se basa en la especificación de que una red es intrínsecamente segura y no requiere de cálculos individuales de seguridad intrínseca, cuando los cuatro componentes relevantes de bus (los dispositivos de campo, cables, adaptadores y terminadores segmento de bus) caen dentro de los límites predefinidos, con lo que se refiere a la tensión, la corriente de salida, , la inductancia y la capacidad. La prueba correspondiente se puede proporcionar por la certificación de los componentes a través de las agencias de acreditación autorizadas, tales como el PTB (Alemania) o UL (EE.UU.) y otros.

Si los dispositivos aprobados por FISCO se utilizan, no sólo es posible operar más dispositivos en una sola línea, sino que además los dispositivos se pueden reemplazar en tiempo de ejecución por medio de dispositivos de otros fabricantes y la línea el se puede ampliar - todo ello sin la necesidad de que consuman mucho tiempo los cálculos o el sistema de certificación. Así que usted puede simplemente Plug & Play - incluso en áreas peligrosas! Usted sólo necesita asegurar el cumplimiento de las normas antes citadas (véase "Instrucciones de instalación para MBP) cuando se selecciona la unidad de alimentación, la longitud de línea y la terminación del bus.

La transmisión de acuerdo con MBP y el modelo FISCO se basa en los principios siguientes:

• No hay alimentación se introduce en el bus cuando una estación está enviando.

• Cada segmento tiene una sola fuente de energía la unidad de alimentación.

• Cada dispositivo de campo consume una corriente constante básica de al menos 10mA en estado estacionario.

• Los dispositivos de campo actúan como un sumidero de corriente pasiva.

• La terminación de línea pasiva se lleva a cabo en ambos extremos de la línea troncal de bus.

• Redes con topología en línea, en árbol y en estrella son compatibles.

Con la alimentación del bus, la corriente de base de al menos 10mA por dispositivo sirve para suministrar energía al dispositivo de campo. Las señales de comunicación son generadas por el dispositivo de envío, que modula ± 9 mA a la corriente de base.

Condiciones de contorno para la aplicación de FISCO

• Una sola fuente de alimentación permitida por segmento

• Todas las estaciones deben ser aprobadas de acuerdo con FISCO

• La longitud del cable no debe superar los 1000 m (clase de protección de encendido I, categoría a) / 1900 m (clase de protección de encendido I, categoría b)

• El cable debe cumplir los siguientes valores:

R' = 15 ... 150 Ω / km

L '= 0,4 ... 1mH/km

C' = 80 ... 200 nF/km

• Todas las combinaciones de fuente de alimentación y dispositivos de campo deben garantizar que las variables de entrada admisibles de cualquiera de los dispositivos de campo (Ui, Ii y Pi) deben estar por encima de, en el caso de un fallo , un máximo de variables de salida posibles y aprobadas (U0, I0 y P0; en los EE.UU.: Vmax, Imax y Pmax) de la unidad de suministro de referencia.

Ventajas para el usuario de FISCO

• Plug & Play compatible, incluso en áreas peligrosas

• No existe un sistema de certificación

• Intercambiabilidad de dispositivos o ampliación de la planta sin demora en cálculos

• Maximización del número de dispositivos conectados

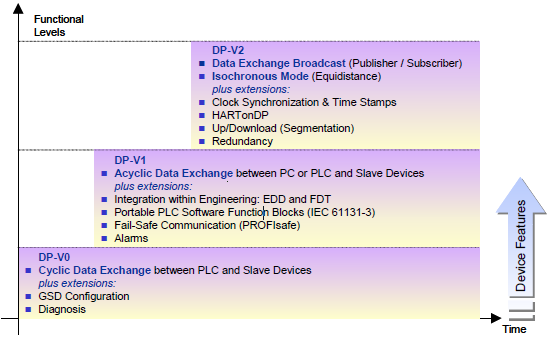

El protocolo de comunicación DP (Periferia Descentralizada) ha sido diseñado para el intercambio rápido de datos a nivel de campo. Aquí es donde centrales de controladores programables, tales como autómatas programables, ordenadores o sistemas de control de procesos, se comunican con los dispositivos de campo distribuidos, tales como E / S, unidades de disco, válvulas, sensores o dispositivos de análisis, sobre una conexión serie rápida. El intercambio de datos con los dispositivos distribuidos principalmente es cíclica. Las funciones de comunicación necesarios para este se especifica a través de las funciones básicas DP (versión DP-V0). Orientada a las demandas especiales de las distintas áreas de aplicación, estas funciones básicas de DP se han ampliado paso a paso con funciones especiales, por lo que DP ya está disponible en tres versiones; DP-V0, DP-V1 y DP-V2, donde cada versión tiene sus propias características especiales clave (ver fig. 8). Esta ruptura en las versiones refleja en gran medida la secuencia cronológica de trabajo de especificación como resultado de las crecientes demandas de aplicaciones. Las versiones V0 y V1 contienen "las características" (vinculante para la aplicación) y las opciones, mientras que la versión V2 sólo especifica las opciones.

El contenido clave de las tres versiones es el siguiente:

DP-V0 proporciona la funcionalidad básica de DP, incluyendo el intercambio cíclico así como diagnósticos de estación, diagnósticos de módulo y diagnósticos de canal específico.

DP-V1 contiene mejoras orientadas hacia los procesos de automatización, en particular en la comunicación de datos acíclica para asignación de parámetros, operación, visualización y manejo de alarma de dispositivos de campo inteligentes, paralelo a comunicación cíclica de datos de usuario. Esto permite el acceso en línea a las estaciones usando herramientas de ingeniería. Además, DP-V1 define alarmas. Ejemplos de diferentes tipos de alarmas son alarma de estado, alarma de actualización y alarma específica del fabricante.

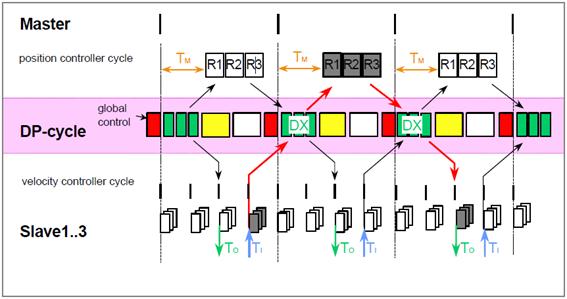

DP-V2 contiene mejoras adicionales orientadas principalmente hacia la tecnología de accionadores. Debido a las funciones adicionales, tales como modo esclavo isócrono y comunicación esclavo-esclavo (DXB, Data eXchange Broadcast) etc., el DP-V2 puede ser implementado como un controlador de bus para el manejo de secuencias rápidas de movimientos en los ejes del accionador.

Las distintas versiones de DP están especificadas en detalle en la norma IEC 61158. A continuación se explica las características fundamentales.

El controlador central (maestro)

El ciclo temporal del bus tiene que ser menor que el ciclo temporal del programa del sistema central de automatización, que es aproximadamente de 10 ms para la mayoría de las aplicaciones. Sin embargo, únicamente una transferencia de datos no es suficiente para una correcta implementación de un sistema de bus. Manejo sencillo, buenas capacidades de diagnóstico y tecnologías de transmisión a pruebas de interferencias son también factores clave. DP provee una óptima combinación de estas características (ver el sumario en tabla 6).

|

Acceso al bus |

· Procedimiento de traspaso de testigos entre maestros e intercambio de datos entre maestros y esclavos · Opción de sistema de un único maestro o varios maestros · Máximo 126 estaciones en un bus, repartidos en maestros y esclavos |

|

Comunicación |

· Punto a punto (comunicación de datos de usuario) o multidifusión (comandos de control) · Comunicación cíclica de datos de usuario maestro-esclavo |

|

Estados de operación |

· Operativo: transmisión cíclica de datos de entrada y salida · Seguro: las entradas se leen, pero las salidas permanecen en estado a prueba de fallos · Parada: Asignación de parámetros y diagnósticos, no hay transmisión de datos de usuario |

|

Sincronización |

· Los comandos de control habilitan la sincronización de entradas y salidas · Modo de sincronización: las salidas son sincronizadas · Modo de congelación: las entradas son sincronizadas |

|

Funcionalidad |

· Transferencia cíclica de datos de usuario entre el maestro DP y los esclavos · Activación/desactivación dinámica de esclavos de forma individual; comprobación de la configuración de los esclavos · Potentes funciones de diagnóstico, 3 niveles de mensajes de diagnóstico · Sincronización de entradas y/o salidas · Asignación opcional de direcciones para esclavos en el bus · Máximo 244 bytes de entrada/salida por esclavo |

|

Funciones de protección |

· Transmisión de mensajes con Distancia Hamming HD=4 · Control de watchdog en esclavos DP detecta fallos del maestro asignado · Protección del acceso para las salidas de los esclavos · Monitorización de las comunicaciones de datos de usuario con tiempo de monitoreo ajustable en el maestro |

|

Tipos de dispositivos |

· DP maestro de clase 1 (DPM1), por ejemplo controladores programables centrales, tales como PLCs, PCs · DP maestro de clase 2 (DPM2), por ejemplo herramientas de ingeniería o diagnóstico · DP esclavo, por ejemplo dispositivos con entradas/salidas analógicas o binarias, controladoras, válvulas… |

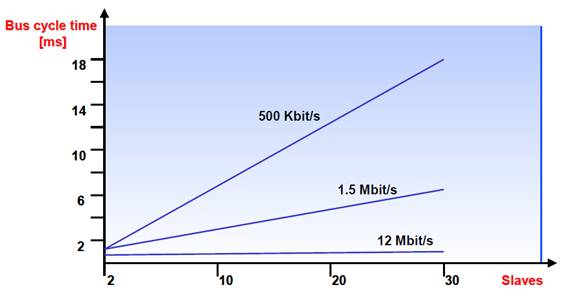

DP sólo requiere aproximadamente 1 ms a 12 Mbit/s para la transmisión de 512 bits de entrada y 512 bits de salida de datos distribuidos entre 32 estaciones.

La figura 9 muestra los tiempos de una transmisión DP típica, dependiendo del número de estaciones y la velocidad de transmisión. Cuando se usa DP, los datos de entrada y salida se transmiten en un único ciclo de mensaje. Con DP, los datos de usuario se transmiten usando los Servicios SRD (Send and Receive Data Service, servicio de envío y recepción de datos) de la capa 2.

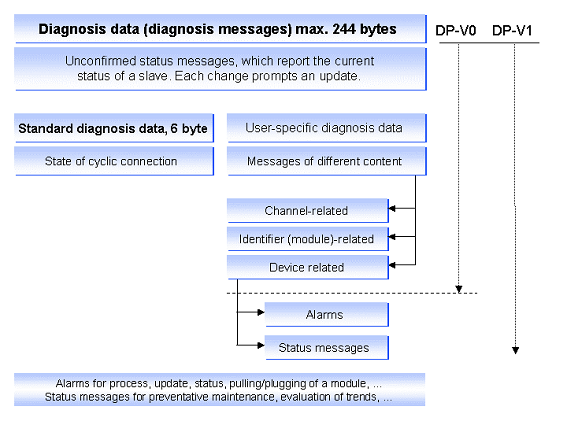

Las exhaustivas funciones de diagnóstico de DP posibilita la rápida localización de fallos. Los mensajes de diagnóstico son transmitidos sobre el bus y recogidos en el maestro. Esos mensajes se dividen en tres niveles:

Mensajes en la preparación general para el servicio de una estación, tales como “Sobrecalentamiento”, “Baja tensión” o “Interfaz no definida”.

Estos mensajes indican si un diagnóstico está pendiente dentro de un subdominio I/O específico de una estación (por ejemplo un módulo de 8-bits de salida).

Estos mensajes indican la causa de fallo relacionada a un bit concreto de entrada/salida (canal) tales como “Cortocircuito a la salida”.

DP soporta implementación de sistemas tanto de un único maestro como múltiples maestros. Esto aporta un alto grado de flexibilidad durante la configuración del sistema. Un máximo de 126 dispositivos (maestros o esclavos) pueden conectarse al bus. Las especificaciones para la configuración del sistema definen lo siguiente:

Cada sistema DP está compuesto por 3 tipos diferentes de dispositivos.

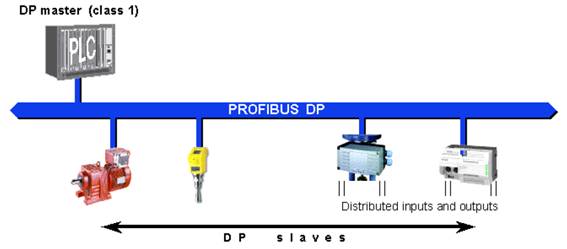

Es el controlador central que intercambia información cíclicamente con las estaciones distribuidas (esclavos) al ciclo de mensajes especificado. Normalmente, los dispositivos DPM1 son controladores lógicos programables (PLCs) o PCs. Un DPM1 tiene acceso activo al bus mediante el cual puede leer datos de medida (inputs) de los dispositivos de campo y escribir valores de referencia (salidas) a los actuadores en tiempos fijados. Este ciclo repetido continuamente es la base de la función de automatización.

Este tipo de dispositivos son de ingeniería, configuración o de operación. Estos se implementan durante la puesta en marcha y para mantenimiento y diagnóstico con el fin de configurar los dispositivos conectados, evaluar los valores y parámetros medidos y solicitar el estado del dispositivo.

Un esclavo es un periférico (dispositivos I/O, controladoras, HMIs, válvulas, transductores, dispositivos de análisis), el cual lee información del proceso y/o usa información de salida para intervenir en dicho proceso. Hay también dispositivos que únicamente procesan información entrante o información saliente. En el ámbito de comunicación, los esclavos son dispositivos pasivos que sólo responden a peticiones directas. Este comportamiento es simple y de implementación económica (en el caso de DP-v0 está ya implementado completamente en el hardware).

En el caso de sistemas de un único maestro, solamente un maestro está activo en el bus durante la operación del sistema de bus. La figura 10 muestra la configuración del sistema de un sistema con un solo maestro. El PLC es el componente central de control. El esclavo está acoplado de forma descentralizada al PLC a través del medio de transmisión. Esta configuración del sistema habilita el menor tiempo de ciclo en el bus.

En la operación con múltiples maestros, varios maestros están conectados a un único bus. Estos representan o subsistemas independientes, que comprende un DPM1 y sus esclavos asignados, o una configuración adicional y dispositivos de diagnóstico. Las imágenes de las entradas y salidas de los esclavos pueden leerse por todos los maestros DP, mientras que solamente un maestro DP (el DPM1 asignado en la configuración) puede escribir en las salidas.

Para asegurar un alto grado de intercambiabilidad entre dispositivos del mismo tipo, el comportamiento del sistema de DP también ha sido estandarizado. Este comportamiento está determinado principalmente por el estado de operación del DPM1.

Esto puede controlarse localmente o a través del bus usando la configuración del dispositivo. Existen tres estados principales:

No hay comunicación de datos entre el DPM1 y los esclavos.

El DPM1 lee la información de entrada de los esclavos y mantiene las salidas en un estado a prueba de fallos (salida a “0”).

El DPM1 se encuentra en la fase de transferencia de datos. En la comunicación de datos cíclica, las entradas se leen de los esclavos y la información de salida se escribe en los esclavos.

El DPM1 envía cíclicamente su estado a todos sus esclavos asignados en intervalos configurables usando un comando de multidifusión.

La reacción del sistema ante una falla durante la fase de transmisión de datos del DPM1, por ejemplo un fallo en esclavo, está determinado por el parámetro de configuración “auto clear” (entrada automática en el estado seguro).

Si este parámetro está puesto en Verdadero, el DPM1 cambia las salidas de todos los esclavos asignados a un estado a prueba de fallos el momento en el que un esclavo no es está disponible para la trasmisión de datos de usuario. El DPM1 cambia después al estado seguro.

Si este parámetro está puesto en Falso, el DPM1 mantiene su estado de operación incluso en un evento de fallo y el usuario puede controlar la reacción del sistema.

La comunicación de datos entre el DPM1 y sus esclavos asignados está controlada de forma automática por el DPM1 en una secuencia recurrente definida (ver figura 11). El usuario define las asignaciones de los esclavo(s) al DPM1 cuando configura el bus. El usuario también define qué esclavos están incluidos o excluidos en ciclo de comunicación de usuario.

La comunicación de datos entre el DPM1 y los esclavos está divido en tres fases: parametrización, configuración y transferencia de datos. Antes de que el maestro incluya un DP esclavo en la fase de transferencia datos, se inicia una comprobación durante la fase de parametrización y configuración para asegurar que los valores configurados corresponden con la configuración actual del dispositivo. Durante esta prueba, el tipo de dispositivo, formato y longitud de la información y el número de entradas y salidas deben también corresponder. Esto proporciona al usuario una protección fiable frente a errores de parametrización. Además, a la transferencia de datos de usuario, la cual es automáticamente ejecutada por el DPM1, el usuario puede también requerir que la nueva parametrización se envíe a los esclavos.

Además, a la comunicación de datos de usuario relacionada a la estación, la cual está manejada de forma automática por el DPM1, el maestro puede también enviar comandos de control a todos los esclavos o a grupos de esclavos de manera simultánea. Estos comandos de control se transmiten como comandos de multidifusión y habilitan los modos de sincronización y congelación para la sincronización controlada por eventos de los esclavos.

Los esclavos entran en el modo de sincronización cuando reciben un comando de sincronización desde los maestros asignados. Las salidas de todos los esclavos direccionados se congelan en su estado actual. Durante la subsiguiente transmisión de datos de usuario, la salida de datos se almacena en el esclavo mientras los estados de las salidas se mantienen constantes. Las salidas almacenadas no son enviadas a los puertos de salida hasta que el siguiente comando de sincronización se reciba. El modo de sincronización termina con un comando de desincronización.

De la misma forma, un comando de congelación fuerza la entrada en el modo de congelación a los esclavos direccionados. En este modo, se congela el estado de las entradas en el valor actual. La entrada de datos no se actualiza hasta que el maestro envía el siguiente comando de congelación. El modo de congelación termina con el comando de “descongelación”.

Por razones de seguridad, es necesario asegurar que DP tiene protecciones efectivas contra la incorrecta parametrización o fallo en los equipos de transmisión. Para este propósito el maestro DP y los esclavos se equipan con mecanismos de monitorización en la forma de monitores de tiempo. El intervalo de monitorización queda definido durante la configuración.

El DPM1 usa un “Data_Control_Timer” (temportizador de control de datos) para monitorizar la comunicación de los eslavos. Un temporizador independiente se emplea para cada esclavo. El monitor de tiempo se activa si no se ejecuta una transferencia de datos de usuario correctamente dentro del intervalo de monitorización. En este caso, el usuario queda notificado. Si el control automático de errores (Auto_Clear = 1) está activado, el DPM1 sale del estado de operación, cambia las salidas de los esclavos asignados al estado a prueba de errores y pasa al modo seguro.

El esclavo emplea el control por wacthdog (perro guardián) para detectar errores en el maestro o en la transmisión. Si no existe comunicación entre el maestro dentro del intervalo de control del watchdog, el esclavo cambia sus salidas al estado a prueba de fallos de manera automática.

Además, se requiere protección de acceso para las salidas de los esclavos cuando se opera en sistemas de múltiples maestros. Esto asegura que sólo el maestro autorizado tiene acceso directo. Para todos los demás maestros, los eslavos proporcionan una imagen de sus entradas que puede leerse sin los permisos de acceso.

La característica clave de la versión DP-V1 es la función extendida para comunicaciones de datos acíclicas. Esto conforma los requerimientos para la parametrización y calibración de los dispositivos de campo a través del bus durante el tiempo de ejecución y para la introducción de mensajes de alarma confirmados. De forma paralela a la comunicación de datos cíclica, pero con menor prioridad, se ejecuta la transmisión de datos acíclica. La figura 13 muestra algunos ejemplos de secuencias de comunicación. El maestro de clase 1 tiene el testigo (token) y puede enviar mensajes o recuperarlos desde el esclavo 1, esclavo 2, etc. en una secuencia fijada hasta que este alcance el último esclavo de la lista (canal MS0); éste transfiere entonces el testigo al maestro de clase 2. Este maestro puede usar el tiempo restante disponible (“gap”) del ciclo programado para iniciar una conexión acíclica a cualquier esclavo (en la figura 13 esclavo 3) para intercambiar archivos (canal MS2); al final del tiempo del ciclo actual éste devuelve el testigo al maestro de clase 1. El intercambio acíclico de archivos puede durar varios ciclos de exploración o sus “gaps”; al final, el maestro de clase 2 utiliza el “gap” para terminar la conexión. De forma similar, al igual que el maestro de clase 2, el maestro de clase 1 también puede ejecutar intercambios de datos acíclicos con los esclavos (canal MS1).

En la tabla 7 se muestran servicios adiciones disponibles.

Como una función adicional, el diagnóstico específico del dispositivo de el DP-V1 ha sido mejorado y divido en las categorías de alarmas y mensajes de estado (ver figura 12).

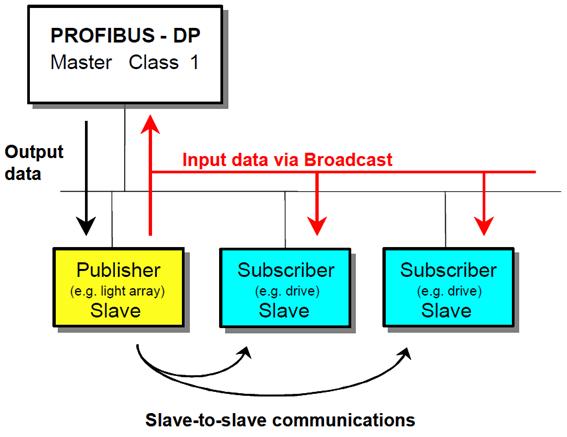

Esta función habilita la comunicación directa y de ahorro de tiempo entre los esclavos usando comunicaciones de difusión sin desviarse a través del maestro. En este caso el esclavo actúa como “publicador”, es decir, la respuesta del esclavo no pasa por el maestro coordinador, sino directamente a los demás esclavos involucrados en la secuencia, los llamados “subscriptores” (ver la figura 15). Esto permite a los esclavos leer datos directamente desde otros esclavos y usarlos como entradas propias. Esto abre nuevas posibilidades de aplicaciones, además de reducir los tiempos de respuesta en el bus hasta un 90%.

Esta función habilita el control de reloj síncrono en el maestro y los esclavos, con independencia de la caga del bus. Esta función permite procesos de posicionamiento de alta precisión con una desviación de reloj de menos de un microsegundo. Todos los ciclos de los dispositivos participantes están sincronizados al ciclo del maestro del bus a través de un mensaje de difusión de “control global”. Una señal especial de vida (número consecutivo) permite monitorizar la sincronización. La figura 14 muestra los tiempos disponibles para el intercambio de datos (DX, verde), acceso de un maestro de clase 2 (amarillo) y reserva (blanco). La flecha roja identifica la ruta desde la adquisición de datos actual (TI) pasando por el control (RX) hasta la referencia de la salida de datos (TO), el cual generalmente emplea dos ciclos de bus.

Esta función sincroniza todas las estaciones al tiempo del sistema con una desviación de menos de un milisegundo (un maestro en tiempo real envía una marca de tiempo a todos los esclavos sobre el nuevo servicio MS3 sin conexión). Esto permite el seguimiento con precisión de eventos. Esto es particularmente útil para la adquisición de funciones de tiempo en redes con numerosos maestros. Esto facilita el diagnóstico de fallos así como la planificación cronológica de eventos.

Esta función permite la carga de datos de cualquier tamaño en un dispositivo de campo con unos pocos comandos. Esto permite, por ejemplo, que los programas sean actualizados o que los dispositivos sean remplazados sin necesidad de procesos de carga manuales.

El servicio de invocación de funciones permite controlar (iniciar, parar, devolver, reiniciar) programas o llamadas a funciones (por ejemplo la adquisición de valores medidos) en un esclavo DP.

Cuando se direccionan datos, PROFIBUS asume que la estructura física de los esclavos es modular o puede ser estructurada internamente en unidades de funciones lógicas, también llamadas módulos. Este modelo también es usado en las funciones básicas de DP para las comunicaciones de datos cíclicas, donde cada módulo tiene un número constante de bytes de entradas/salidas que se transmiten en una posición fijada en el telegrama de usuario. El procedimiento de direccionamiento está basado en identificadores, los cuales caracterizan el tipo de módulo como entrada, salida o una combinación de ambos. Todos los identificadores combinados conforman la configuración del esclavo, que también es comprobada por el DPM1 cuando el sistema se inicia.

La comunicación acíclica de datos está también basada en este modelo. Todos los bloques de datos habilitados para el acceso de lectura/escritura también son considerados como asignados a los módulos y pueden ser direccionados usando número de slot y un índice. El número de slot direcciona al módulo y el índice direcciona el bloque da datos asignado al módulo. Cada bloque de datos puede ser de hasta 244 bytes (ver la figura 16). En el caso de dispositivos modulares, el número de slot está asignado al módulo. Los módulos comienzan en el 1 y son numerados de forma ascendente en una secuencia contigua. El número de slot 0 es para el propio dispositivo.

Los dispositivos compactos se consideran como una unidad de módulos virtuales. Estos pueden también ser direccionados con un número de slot y un índice.

A través de la especificación de la longitud en la petición de lectura/escritura también es posible leer/escribir partes del bloque de datos. Cuando el acceso al bloque de datos es satisfactorio, el esclavo envía una respuesta positiva de lectura/escritura o puede, en otro caso, ser capaz de clasificar el problema mediante su respuesta negativa.

Tabla 7: Servicios para comunicación de datos acíclica

Figura 16: Direccionando con espacio e índice

Los perfiles de aplicación general describen funciones y características que se refieren a mas que solo una aplicación. Se pueden usar tambien en conjunto con perfiles de aplicación específicos.

Durante mucho tiempo, la tecnologia de bus de campo distribuida para la automatización de fabrica y procesos estaba sujeta a la restricción de que las tareas de seguridad solo pueden ser resuletas usando tecnología convencional en una segunda capa o distribuidas a traves de buses especiales. Con PROFIsafe, PROFIBUS ha creado una solución completa, abierta a las aplicaciones de seguridad que satisfacen los criterios de seguridad más conocidos.

PROFIsafe define cómo los dispositivos a prueba de fallos (pulsadores de parada de emergencia, matrices de luz, cortes de sobrellenado, etc) pueden comunicarse a través de PROFIBUS con controladores de seguridad de forma tan segura que puedens er utilizados para tareas de automatización relacionadas con la seguridad hasta KAT4 cumpliendo las normas EN954, AK6 y SIL3 (Safety Integrity Level – Nivel de Seguridad).Implementa las comunicaciones seguras a través de un perfil, por ejemplo, a través de un formato especial de datos de usuario y un protocolo especial.

La especificación ha sido elaborado conjuntamente por los fabricantes, usuarios, comités de normalización e inspecciones (TÜV, BIA). Se basa en las estandares relevantes, sobre todo la IEC 61508, que aborda las preocupaciones de desarrollo software en particular.

PROFIsafe tiene en cuenta una serie de posibilidades de error que pueden producirse en las comunicaciones del bus serie, como el retraso, pérdida o la repetición de los datos, las secuencias incorrectas, direcciones o datos corruptos .

Hay una serie de medidas correctoras, de las cuales las siguientes han sido seleccionados para PROFIsafe:

-Numeración consecutiva de telegramas de seguridad

-Tiempo de espera para los marcos de los mensajes entrantes y su reconocimiento.

-Identificador entre el emisor y el receptor ("password").

-Seguridad de datos adicional (comprobación de redundancia cíclica, CRC).

Mediante una precisa combinación de las medidas correctivas en relación con un sistema patentado de "monitor de SIL" (seguimiento de la frecuencia de los mensajes fallidos) PROFIsafe alcanza las clases de seguridad hasta SIL 3 y más allá.

PROFIsafe es una solución de software monocanal, que se implementa en los dispositivos como una capa adicional "por encima" de la capa 7 (ver Fig. 17.); Los componentes estándar PROFIBUS, tales como líneas, ASICs o protocolos, permanecen sin cambios. Esto asegura que el modo de redundancia y la capacidad de adaptación.

Los dispositivos con el perfil PROFIsafe puede ser operado en coexistencia con los dispositivos estándar sin restricción en el mismo cable.

PROFIsafe utiliza la comunicación acíclico y se puede utilizar con RS485, la tecnología de transmisión MBP o por fibra óptica. Esto asegura que tanto los tiempos de respuesta rápidos (importante para la industria de manufactura) y el funcionamiento de seguridad intrínseca (importante para la automatización de procesos).

En la tecnología de proceso, sólo es necesario proporcionar y preparar un tipo de dispositivo estándar para el funcionamiento a prueba de fallos u operación normal, ya que la funcionalidad a prueba de fallos puede ser configurada durante la aplicación (SIL2 de fiabilidad operacional).

Como un controlador de software genérico, PROFIsafe está disponible para una amplia gama de entornos de desarrollo y tiempo de ejecución. La especificación se puede encontrar en el documento "PROFIsafe, el perfil de tecnología de seguridad", Expediente N º 3.092.

En vista del gran número de dispositivos HART instalados en el campo, la integración de estos dispositivos en los sistemas PROFIBUS existentes o nuevos es de importancia clave para la mayoría de los usuarios.

La especificación de PROFIBUS "HART" ofrece una solución abierta para este problema. Esto incluye los beneficios de los mecanismos de comunicación PROFIBUS sin ningún tipo de cambios necesarios para el protocolo de PROFIBUS y de los servicios, loa PDUs PROFIBUS (Protocol Data Units) o las máquinas de estado y las características funcionales.

Esta especificación define un perfil de PROFIBUS que se implementa en el amo y el esclavo por encima de la capa 7, lo que permite la cartografía de la HART cliente-amo-servidor en PROFIBUS. La cooperación de la Fundación HART en el trabajo de especificación garantiza la plena conformidad con las especificaciones HART.

La aplicación HART-cliente se integra en un maestro de PROFIBUS y el maestro de HART en un esclavo PROFIBUS (ver fig. 19), el cual esta última actúa como un multiplexor y gestiona la comunicación con los dispositivos HART.

Para la transmisión de mensajes HART, un canal de comunicación se ha definido que opera independientemente de las conexiones MS1 y MS2. Un HMD (HART Device Master) puede soportar varios clientes. El número de clientes depende de la implementación.

Los dispositivos HART puede conectarse con la HMD a PROFIBUS sobre los diferentes componentes (guía PROFIBUS "Perfil PROFIBUS para HART" Ordenanza N º 3.102).

Figura 17: Servicio de seguridad con PROFIsafe

Figura 19: Integración de dispositivos HART en PROFIBUS DP

Al grabar funciones de temporización en las redes, particularmente aquellas tales como el diagnóstico o localización de fallos, es útil ser capaz de proporcionar ciertos eventos y acciones con una marca de tiempo, lo que permite asignación de tiempo preciso.

Para este propósito, PROFIBUS ofrece el perfil de marca de tiempo. Condición previa es el control del reloj de los esclavos a través de un reloj maestro en servicios MS3. A un evento se le puede dar un preciso sellado de sistema temportal y leer en consecuencia. Un concepto de mensajes graduados es utilizado. Los tipos de mensajes se resumen bajo el término de "alertas" y se dividen en "Alarmas" de alta prioridad (éstas transmiten un mensaje de diagnóstico) y "eventos" de baja prioridad. En ambos casos, el maestro acíclicamente lee (utilizando los servicios de MS1) los valores de proceso sellados y los mensajes de alarma del buffer de alarmas y eventos del dispositivo de campo (Ver figura 18). Por favor, consulte el documento correspondiente, la guía PROFIBUS "Time Stamp", Resolución N º 2.192.

Figura 18: Sellado de tiempo y mensajes de alarma

La instalación de dispositivos de campo con el comportamiento de comunicación redundante se desea en muchas aplicaciones. Por esta razón, PROFIBUS ha elaborado las especificaciones de un mecanismo de redundancia de esclavos que describe las características del dispositivo siguiente (véase la Figura 20.):

• Los dispositivos esclavos contienen dos diferentes interfaces PROFIBUS que se llaman primarias y de copia de seguridad (interfaz de esclavo). Estos pueden estar ya sea en un solo dispositivo o distribuido por más de dos dispositivos.

• Los dispositivos están equipados con dos pilas de protocolos independientes, con una expansión de redundancia especial.

• Una redundancia en la comunicación (RedCom) se extiende entre las pilas de protocolos, es decir, dentro de un aparato o entre dos dispositivos, que es independiente de PROFIBUS y cuya capacidad de rendimiento depende en gran medida por la redundancia de revertir el tiempo.

En el modo normal, las comunicaciones se enviarán exclusivamente por el esclavo primario; sólo este esclavo esta configurado, también envía los datos de diagnóstico del esclavo de copia de seguridad. En el caso de que el esclavo primario falle el esclavo de copia de seguridad se hace cargo de sus funciones, ya sea porque se ha detectado el propio fracaso o porque se lo solicite el maestro. Además, el maestro controla todos los esclavos y envía un mensaje de diagnóstico tan pronto como el esclavo de copia de seguridad falla y no hay redundancia adicional.

Un dispositivo esclavo redundante puede ser operado en una línea PROFIBUS o, en el caso de una línea adicional de redundancia, en dos líneas PROFIBUS. Las ventajas de esta solución de redundancia para el usuario son como sigue:

• Una sola versión del dispositivo requerida para aplicar las diferentes estructuras de redundancia.

• Maestro, la línea y la redundancia de esclavos están disponibles de forma independiente el uno del otro.

• No requiere configuración adicional del esclavo de copia de seguridad requerido, por lo tanto sin necesidad de herramientas complejas.

• El monitoreo total de las piezas de esclavos a la vez posible.

• El dispositivo esclavo no tiene ninguna influencia sobre la carga del bus y por tanto en la respuesta dinámica de PROFIBUS.

La redundancia de los dispositivos esclavos PROFIBUS proporciona alta disponibilidad, tiempos cortos de marcha atrás, sin pérdida de datos y garantiza la tolerancia a fallos. Por favor, consulte el documento correspondiente, la guía PROFIBUS "Specification Slave Redundancy", Expediente N º 2.212.

Figura 20: Redundancia de esclavo en PROFIBUS

PROFIBUS se distingue de otros sistemas de bus, debido principalmente a la extraordinaria amplitud de opciones de aplicación. El concepto de PROFIBUS ha establecido nuevos estándares. No sólo ha elaborado perfiles específicos que tengan en cuenta las demandas de los usarios de industría específica, también se ha unido con éxito todos los aspectos clave en todas las aplicaciones en un sistema de bus de campo estandarizado y abierto, lo que garantiza una protección total de la inversión existente.

La Tabla 8 muestra los perfiles de todas las actuales aplicaciones específicas PROFIBUS, así como las pendientes.

Tabla 8: Aplicaciones especificas de los perfiles de PROFIBUS

El perfil PROFIdrive define el comportamiento del dispositivo y el procedimiento de acceso a la unidad de datos para las unidades eléctricas de PROFIBUS, desde convertidores de frecuencia simples hasta servo-controles de alta dinámica.

La integración de unidades en soluciones de automatización depende en gran medida de la tarea de la unidad. Por esta razón, PROFIdrive define seis clases de aplicaciones, que abarcan la mayoría de las aplicaciones.

Con las unidades estándar (clase 1), la unidad se controla por medio de un valor de consigna principal (por ejemplo velocidad de rotación), con lo cual se lleva a cabo el control de velocidad en el controlador de la unidad.

En el caso de las unidades estándar con función tecnológica (clase 2), el proceso de automatización se divide en varios subprocesos y algunas de las funciones de automatización se desplazan desde el autómata programable central hacia los controladores de la unidad. PROFIBUS sirve como la interfaz tecnológica en este caso.

La comunicación esclavo-a-esclavo entre los controladores individuales de unidad es un requisito para esta solución.

La unidad de posicionamiento (clase 3) integra un controlador de posición adicional en la unidad, lo cual se cubrirá un espectro muy amplio de aplicaciones (por ejemplo, el giro dentro y fuera de las tapas de botellas). Las tareas de posicionamiento se pasan al controlador de la unidad a través de PROFIBUS y se inicia.

El control de movimiento central (clases 4 y 5) permite la secuencia de movimiento coordinado de varias unidades. El movimiento está controlado principalmente por un centro de control numérico (CNC). PROFIBUS sirve para cerrar el bucle de control de posición, así como sincronizar el reloj (figura 21). El concepto de control de posición (Servo Control Dinámico) de esta solución también es compatible con aplicaciones muy sofisticadas con motores lineales.

La automatización distribuida por medio de procesos sincronizados y ejes electrónicos (Clase 6) se puede implementar utilizando comunicación esclavo-esclavo y los esclavos isócronos. Ejemplos de aplicación incluyen "equivos eléctricos", "discos en curva" y "procesos sincrónicos angulares".

PROFIdrive define un modelo de dispositivo en forma de módulos funcionales que operan entre sí internamente y que reflejan la inteligencia del sistema de transmisión. Estos módulos se asignan los objetos que se describen en el perfil y define con respecto a sus funciones. La funcionalidad global de un controlador esta descrita por el conjunto de sus parámetros.

Fig. 21: PROFIdrive, positioning with central interpolation and

position control

En contraste con otros perfiles, PROFIdrive solo define los mecanismos de acceso a los parámetros y a un subconjunto, de aproximadamente 30 parámetros de perfil, entre los cuales se incluyen: buffer de fallos, control de controlador, identificación del conjunto de dispositivos) estos parámetros son especificaciones de fabricante que proporcionan a los fabricantes de unidades una gran flexibilidad en el control de funciones. A los elementos de un parámetro se acceden acíclicamente a través del canal de parámetros DP-V1.

PROFIdrive V3 usa la versión DP-V2 como protocolo de comunicaciones con su innovadora comunicación “esclavo a esclavo” y modo isócrono, ver capitulo 3.2.

Ambos perfiles de aplicación están disponibles en internet: “PROFIdrive Profile drive Technology”, V3, apartado 3.172

Los dispositivos de proceso moderno son intrínsecamente inteligentes y pueden ejecutar parte del procesamiento de la información o incluso la funcionalidad global en los sistemas automatizados. Los perfiles de los dispositivos PA definen todas las funciones y parámetros para los diferentes tipos de dispositivos de proceso que son típicos para el flujo de señal -las señales de sensores de proceso a través de variables de proceso pre-procesadas que son leídas en el control del sistema junto con el estado de la variable medida-. Los diferentes pasos del procesado de la información (cadena de señal) y el estado que forma el proceso se muestran en la figura 25.

El perfil de dispositivo PA esta documentado en una parte de requerimientos generales, que contienen las especificaciones validas actualmente para todos los tipos de dispositivos y las hojas de características de dispositivos contienen las especificaciones acordadas para los tipos de dispositivos específicos. El perfil de dispositivos PA está disponible en la versión 3.0 y contiene la hoja de características de los siguientes dispositivos:

• Presión y presión diferencial

• Nivel, temperatura y caudal

• Entradas y salidas digitales y analógicas

• Válvulas y actuadores

• Analizadores

modelo de bloques:

En la ingeniería de procesos es común usar bloques para describir las características y funciones en un punto de medida o manipulación o en un punto de control y representar una aplicación automatizada mediante una combinación de esos bloques. Esta función de modelos de bloques usa las especificaciones de dispositivos PA para representar secuencias funcionales como se muestran en la figura 22.

Figura 22: Estructura de bloques de un dispositivo de campo (con multifuncionalidad)

Se usan los tres tipos de bloques siguientes:

o Bloque físico:

Un bloque físico contiene datos característicos de un dispositivo así como el nombre, fabricante, versión y numero de serie de dicho dispositivo. Solo puede haber un bloque físico por cada dispositivo.

o Bloque transductor:

Un bloque transductor contiene todos los datos requeridos por el proceso, por ejemplo una señal no acondicionada dada por un sensor para pasarlas a un bloque de función. Si no se requiere procesar la señal, el bloque transductor puede omitirse.

Los dispositivos multifuncionales con dos o mas sensores que tienen un numero correspondiente de bloques transductores.

o Bloque de función:

Un bloque de función contiene todos los datos para el procesado final de un valor medido antes de transmitirlo al sistema de control, o a otro lugar, para el procesado de configuración antes de la configuración del proceso.

Se dispone de los siguientes tipos de bloques de funciones:

Bloque de entrada analógica:

Un bloque de entrada analógica proporciona el valor medido desde el sensor (o bloque transductor) al sistema de control.

Bloque de salida analógica:

Un bloque de salida analógica proporciona al dispositivo el valor especificado por el sistema de control.

Entrada digital: